「設計から製造までのプロセス、もっと効率的にならないかな…」

「2D図面のせいで、現場との認識のズレや手戻りが多くて困っている…」

もしあなたがものづくりの現場でこんな悩みを抱えているなら、その解決策は「3DA」にあるかもしれません。

結論から言うと、3DA(3D Annotated Model)を導入することは、これからのものづくり業界で生き残るために非常に重要です。

なぜなら、従来の2D図面ではどうしても限界があった「情報の伝達精度」と「業務のスピード」を、3DAは劇的に向上させることができるからです。

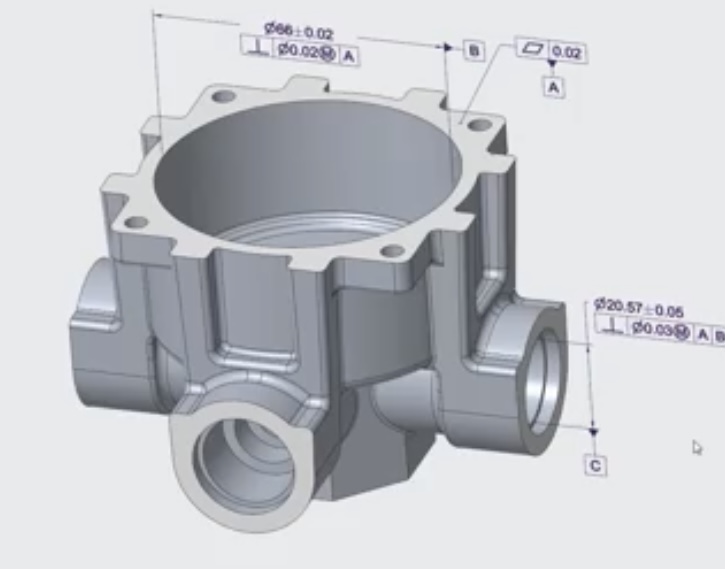

3DAは、単なる3Dモデルではなく、その立体形状の中に、寸法や公差、注釈といった製造に必要なあらゆる情報を詰め込んだ「デジタルな図面」そのもの。

これにより、設計者の意図が誰にでも正確に伝わり、後工程での手戻りやミスの削減に直結します。

もちろん、「導入コストが高そう…」「今まで2D図面でやってきたし、今さら変えるのは大変だ」といった不安や抵抗感があるのも無理はありません。確かに、新しいツールやフローを導入するには、初期投資や学習コストがかかります。

しかし、考えてみてください。グローバルな競争が激化し、製品開発のスピードがますます求められる現代において、従来のやり方に固執していて大丈夫でしょうか?

長期的に見れば、3DA導入によるコスト削減や品質向上のメリットは、初期投資をはるかに上回る可能性があります。事実、海外ではすでに3DAが標準化しつつあり、対応できない企業は取引の輪から外されてしまうケースも出てきています。

この記事を読めば、3DAがなぜ今注目されているのか、その基本から具体的なメリット、そして導入に向けたステップまで、網羅的に理解することができます。

ものづくりの未来を切り拓く「3DA」の世界へ、一緒に踏み出してみましょう。

3DA(3D Annotated Model)とは?基本とメリットを解説

まずは、「3DAってそもそも何なの?」という基本的なところから、分かりやすく解説していきます。

言葉は聞いたことがあっても、実はよく知らない…という方も多いのではないでしょうか。ここでは、2D図面との違いや、3DAを構成する重要な要素について見ていきましょう。

そもそも3DAとは?2D図面との違いを明確に

3DAとは、「3D Annotated Model」の略で、日本語では「3次元製品情報付加モデル」などと訳されます。

簡単に言えば、3Dモデルの立体形状に、製造に必要なすべての情報(寸法、公差、注記、表面仕上げなど)を直接書き込んだデータのことです。

これまで、ものづくりの現場では、まず3D CADで製品の形状データ(3Dモデル)を作り、その後に、そのモデルを元にして製造用の「2D図面」を作成するのが一般的でした。設計者は、2D図面に寸法や公差などの情報を書き込み、製造現場はその図面を「読んで」製品を作っていたわけです。

しかし、この方法にはいくつかの課題がありました。

- 解釈のズレ: 2D図面は立体を平面で表現するため、見る人によって解釈が異なり、ミスが発生しやすい。

- 情報の不整合: 設計変更があった際に、3Dモデルと2D図面の両方を修正する必要があり、修正漏れや不整合が起こりがち。

- 手間と時間: 3Dモデルから2D図面を作成する作業そのものに、多くの時間と手間がかかる。

3DAは、これらの課題を根本から解決します。3Dモデル自体が正の情報を持つため、わざわざ2D図面を作成する必要がありません。「3Dモデルさえあれば、製品が作れる」状態、これこそが3DAが目指す世界です。

| 項目 | 従来の2D図面 | 3DA (3D図面) |

| 形状表現 | 平面(第三角法など) | 立体(3Dモデル) |

| 製造情報 | 図枠、注記、寸法線など | 3Dモデルに直接付加 (PMI) |

| 情報の正 | 2D図面 | 3Dモデル |

| メリット | 慣れている人が多い、紙で扱いやすい | 直感的で分かりやすい、情報が一元化 |

| デメリット | 解釈のズレ、情報不整合のリスク | 導入コスト、データ管理の複雑化 |

このように、3DAは2D図面を完全に置き換える可能性を秘めた、新しい情報伝達の形なのです。

3DAモデルの構成要素「PMI」とは

3DAを語る上で絶対に欠かせないのが「PMI(Product Manufacturing Information:製品製造情報)」という言葉です。

PMIとは、先ほどから説明している3Dモデルに付加される製造情報全般を指します。具体的には、以下のような情報が含まれます。

- 寸法: 長さ、角度、直径など

- 幾何公差: 形状、姿勢、位置、振れなどを規制する情報

- 寸法公差: 寸法の許容範囲

- データム: 公差を指示するための基準

- 注記: 加工方法や材質などのテキスト情報

- 表面性状(仕上げ記号): 表面の粗さや加工方法の指示

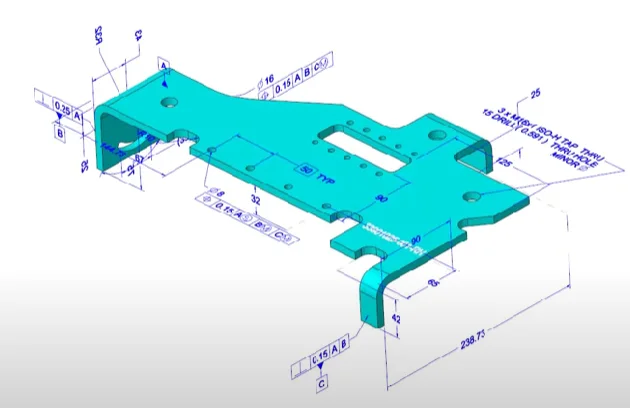

これらのPMIを3Dモデルに直接付加することで、モデル自体が図面としての機能を持つようになります。設計者は、2D図面を描く代わりに、3D空間上でこれらの情報をモデルに書き込んでいくのです。

これにより、誰が見ても誤解のしようがない、明確な製造指示が完成します。

製造精度を担保する幾何公差の指示

PMIの中でも特に重要なのが「幾何公差」です。幾何公差は、部品が正しく機能するために必要な「形の正確さ」を定義するもので、ものづくりの品質を左右する非常に重要な情報です。

従来の2D図面では、幾何公差を記号や数値で表現していましたが、その指示が複雑で分かりにくい、という問題がありました。特に、どの面を基準(データム)にしているのか、どの範囲に公差が適用されるのかを正確に読み解くには、専門的な知識と経験が必要でした。

一方、3DAでは、幾何公差を3Dモデル上で視覚的に表現できます。

- 基準となる面(データム)をハイライト表示する

- 公差が適用される範囲を色分けして示す

- 公差域を3Dで可視化する

このように、3Dモデル上で直接的に公差を指示できるため、設計者の意図が直感的に、かつ正確に伝わります。これにより、加工担当者や検査担当者の解釈ミスを防ぎ、製品の品質を安定させることができるのです。

3DA導入で得られる8つのメリット

では、具体的に3DAを導入すると、どのような良いことがあるのでしょうか。ここでは、代表的な8つのメリットを詳しく見ていきましょう。

メリット1:設計変更への迅速な対応

設計変更はつきものですが、2D図面を使っていると非常に手間がかかります。3Dモデルを修正した後、関連するすべての2D図面(組立図、部品図など)を一つひとつ修正し、整合性を確認しなければなりません。この過程で修正漏れが発生し、大きな手戻りの原因となることも少なくありません。

3DAでは、情報が3Dモデルに一元化されているため、モデルを修正すれば、そこに付加されたPMIも自動的に追従・更新されます。 2D図面を作成する手間がないため、設計変更に迅速かつ正確に対応でき、開発スピードの向上に繋がります。

メリット2:ヒューマンエラーの削減

「図面の読み間違い」は、製造ミスを引き起こす大きな原因の一つです。特に複雑な形状の部品では、2Dの投影図から頭の中で立体形状を組み立てる必要があり、どうしても勘違いや見落としが発生しやすくなります。

3DAなら、誰が見ても同じように理解できる3Dモデルが正の情報となるため、個人のスキルや経験に依存した「図面の解読」が不要になります。 直感的に形状や寸法を把握できるため、ヒューマンエラーを大幅に削減できます。

メリット3:製造コストの削減

3DAは、さまざまな側面から製造コストの削減に貢献します。

- 試作品の削減: 3Dモデル上でシミュレーションや干渉チェックを高い精度で行えるため、試作品を作ってから問題が発覚するケースが減り、試作回数とコストを削減できます。

- 加工ミスの削減: 設計意図が正確に伝わることで、加工ミスやそれに伴う材料費、手戻り工数を削減できます。

- 検査の効率化: 3Dモデルの情報を利用して、3次元測定機(CMM)の測定プログラムを自動生成でき、検査工数を大幅に削減できます。

メリット4:ペーパーレス化の推進

従来の開発プロセスでは、大量の紙の図面が出力され、その管理や保管、配布に多大なコストとスペースが必要でした。

3DAを導入し、「3Dモデルが正」という運用を徹底すれば、原理的に紙の図面は不要になります。 設計から製造、検査までの全工程で3Dデータを一気通貫で活用することで、完全なペーパーレス化を実現し、コスト削減と情報共有の迅速化を両立できます。

メリット5:グローバルな連携強化

海外の拠点やサプライヤーと連携する際、言語の壁や図面規格の違いが問題になることがあります。2D図面の注記が日本語で書かれていると、海外の担当者には伝わりません。

3DAでは、寸法や公差などのPMIが国際規格に準拠した記号で表現されるため、言語の壁を越えて、誰にでも正確な製造情報を伝えることができます。 これにより、グローバルなサプライチェーンにおけるコミュニケーションが円滑になり、連携が強化されます。

メリッ6:製造情報の読み取りの効率化

製造現場では、2D図面の中から必要な情報を探し出すのに時間がかかることがあります。特に、複数の図面に情報が分散している場合は大変です。

3DAでは、3Dモデルに関連する情報がすべて集約されています。ビューワーを使えば、モデルを回転させたり、断面を表示させたりしながら、知りたい情報を直感的に、かつ素早く見つけ出すことができます。 これにより、現場作業者の負担が軽減され、作業効率が向上します。

メリット7:各種製造工程の自動化

3DAデータは、後工程の自動化と非常に相性が良いです。3Dモデルに付加されたPMIを活用することで、さまざまな工程を自動化できます。

- CAM: 3DモデルとPMIから、NC工作機械を動かすための加工プログラム(ツールパス)を自動生成する。

- CMM: 3DモデルとPMIから、3次元測定機の検査プログラムを自動生成する。

- ロボット: 3Dモデルの情報を元に、組み立てや溶接を行うロボットの動作プログラムを自動生成する。

これらの自動化により、生産性が飛躍的に向上します。

メリット8:製造見積もりの自動化

部品の製造コストを見積もるには、これまで熟練者が2D図面を見て、材料費や加工工数を算出していました。これには時間と専門知識が必要でした。

3DAデータを使えば、この見積もり作業も自動化が可能です。3Dモデルの体積や表面積、PMIで指示された公差の厳しさなどをシステムが自動で解析し、コストを算出します。 これにより、迅速かつ客観的な見積もりが可能になります。

類似技術としてミスミという世界最大級の部品サプライヤーが開発したのがMeviy(メヴィー)というものがあります。

これは3DモデルをMeviyにアップロードするとAIが形状を自動認識し、部品の見積もりをわずか3秒ぐらいで自動計算してくれるシステムです。

もし製造できない形状も出た場合、どういった形状だと製造できないかというデータもドンドン蓄積しAIが学習し、最終的には製造できるように改善されていきます。

このシステムにより、2D図面が不要になり、調達部門も見積もり依頼のための書類作成や送付などのペーパーワークから解放されます。

デメリットや導入時の注意点も理解する

もちろん、3DAは良いことばかりではありません。導入にあたっては、いくつかのデメリットや注意点も理解しておく必要があります。

- 導入コスト: 3DAに対応した3D CADソフトウェアや、現場で3Dデータを閲覧するためのビューワーなど、新たなITツールへの投資が必要です。

- 教育コスト: 設計者だけでなく、製造や検査の担当者も3DAデータを正しく扱えるように、教育やトレーニングを行う必要があります。

- データ管理: 3Dデータは2Dデータに比べてファイルサイズが大きくなるため、サーバーの増強やデータ管理ルールの策定が必要になる場合があります。

- 取引先との連携: 自社だけが3DAを導入しても、部品を供給してくれるサプライヤーが対応できなければ、効果は半減してしまいます。取引先と連携し、足並みを揃えて導入を進める視点が重要です。

- セキュリティリスク: 3DAは製品のすべての情報を含んだデータのため、万が一外部に流出してしまった場合、第三者によって製品が簡単に複製されてしまうリスクがあります。厳重なデータ管理体制が不可欠です。

これらの課題を乗り越えるためには、経営層の強いリーダーシップのもと、しっかりとした導入計画を立てることが不可欠です。

3DA(3D単独図)の活用と導入のポイント

3DAの基本とメリット・デメリットがわかったところで、次はより実践的な内容に入っていきましょう。実際にどのような業界で活用されているのか、そして自社に導入するためにはどうすれば良いのか、具体的なポイントを解説します。

日本における3DA/3D図面推進の最新状況

日本自動車工業会(JAMA)および電子情報技術産業協会(JEITA)は、製造業のDX(デジタルトランスフォーメーション)を加速させるため、従来の2D図面から3DA(3D Annotated Model)への移行を強力に推進していますが、そのアプローチに近年の特徴が見られます。

JAMAは、ガイドライン策定に加え、「実践的な導入支援」に力を入れています。2024年7月には、より具体的な指針として、実際の部品を基にした「お手本データ」を公開しました。

これは複数の主要CADフォーマットで提供され、各社が3D図面を具体的にどう活用すればよいかを理解しやすくするものです。現場でのスムーズな普及を目指す動きを強化しています。

一方、JEITAは「国家規格への準拠」へと大きく舵を切りました。2023年に独自の3DAモデルガイドラインを廃止し、代わりにJIS B0060シリーズ(製品技術情報におけるデジタルデータ表示)への準拠を推奨する方針に転換しました。

これにより、業界固有のルールから、より汎用性が高くサプライチェーン全体で連携しやすい標準への移行を促しています。

両団体ともに、単なる指針の策定段階から、具体的なデータや国家規格の活用といった「実践・普及」のフェーズへと活動を深化させているのが現在の状況です。

JEITA、JAMAでも年に一度、3D図面に関するイベントやをホームページにて情報発信しているので見てみると良いでしょう。

推進する上での課題

- CADソフトが3D図面作成に対応

- 後工程のソフトが3D図面を読み自動化できるようになる

- サプライチェーン全体への3D図面浸透

3D図面を推進していく上で課題が何もないわけでなく、上記のようなものが挙げられます。

ある意味、今までの仕事のやり方でも良いのではないか?という声も出てきそうですが、これは単純作業など可能な限り、ソフトや機械に任せ、人間でしかできない部分にシフトしていくという挑戦の一つだと思います。

何もせず他国に大きく水をあけられる前に今のうちから新しい技術への挑戦も行っていきたいものです。

自動車業界などでの3DA活用事例

3DAの活用が最も進んでいる業界の一つが自動車業界です。自動車は数万点の部品から構成されており、サプライチェーンも非常に複雑です。

そのため、設計情報を正確かつ効率的に伝達する手段として、古くから3DAの活用が研究・実践されてきました。

大手自動車メーカーを筆頭に、サプライヤーに対しても3DAでのデータ納品を求める動きが加速しています。これにより、開発期間の短縮、グローバルでの部品共通化、品質の向上などを実現しています。

また、航空宇宙業界でも3DAの活用は活発です。極めて高い安全性が求められる航空機部品では、設計意図を寸分の狂いなく製造現場に伝える必要があり、3DAがその役割を担っています。

その他、金型業界や産業機械、医療機器など、高精度な加工が求められる多くの分野で3DAの導入が進んでいます。

設計部門での活用法

設計部門では、3DAは「図面作成工数の削減」という直接的なメリットをもたらします。2D図面を描く時間がなくなる分、本来の業務である設計検討や品質向上により多くの時間を割くことができます。

また、3Dモデル上で設計レビューを行うことで、関係者間の認識合わせが容易になります。実際に製品を組み立てる前に、PC上で部品同士の干渉チェックや組み立て性の検証を高い精度で行えるため、後工程での問題を未然に防ぐことができます。

製造・品質保証部門での活用法

製造部門では、3DAデータを活用してCAMシステムと連携させることで、NCプログラムの作成を自動化・効率化できます。これにより、プログラミングにかかる時間が短縮されるだけでなく、人的ミスも防げます。

品質保証部門では、3次元測定機(CMM)との連携が大きなメリットとなります。3DAデータから測定プログラムを自動生成できるため、検査準備の時間が大幅に短縮されます。また、測定結果を3Dモデル上に色分けして表示(カラーマップ)することで、製品のどこが公差を外れているのかを直感的に把握でき、品質改善に役立てることができます。

3DA導入を成功させるステップ

3DAの導入を成功させるためには、計画的にステップを踏んでいくことが重要です。いきなり全社展開を目指すのではなく、まずは小さな範囲から始める「スモールスタート」がおすすめです。

- ステップ1:目的の明確化とパイロットプロジェクトの選定

- 何のために3DAを導入するのか(コスト削減、リードタイム短縮など)目的を明確にします。

- まずは特定の製品や部門に絞って、試験的に導入するパイロットプロジェクトを立ち上げます。

- ステップ2:ルールの策定

- 3DAデータをどのように作成し、管理するのか、社内ルールを定めます。PMIの表記方法やデータの命名規則などを標準化することが重要です。

- ステップ3:環境の整備と教育

- 必要なソフトウェアやハードウェアを導入します。

- 設計者から現場の作業員まで、関係者全員を対象とした教育プランを策定し、実施します。

- ステップ4:実践と評価

- パイロットプロジェクトで実際に3DA運用を試します。

- 運用で見えてきた課題を洗い出し、ルールやプロセスを改善します。

- ステップ5:全社展開

- パイロットプロジェクトの成功体験と改善したルールを元に、対象範囲を徐々に広げていきます。

メジャーCADでの3DA対応

現在、市場で提供されている主要な3D CADソフトの多くは、3DA(PMIを付付加する機能)に対応しています。ここでは代表的な4つのCADソフトの対応状況を簡単にご紹介します。

SolidWorks(ソリッドワークス)での3DA対応

SolidWorksには「MBD(Model Based Definition)」というアドイン機能があり、これを利用することで3DAに対応できます。直感的な操作でPMIを付加でき、3D PDFやeDrawingsといったフォーマットで、CADを持っていない人とも3DAデータを共有できるのが特徴です。

CATIAでの3DA対応

自動車や航空宇宙業界で広く使われているCATIAは、古くから3DAの機能(FTA:Functional Tolerancing & Annotation)が充実しています。複雑な製品のPMIを効率的に付加するための機能が豊富に揃っています。

Creoでの3DA対応

CreoもMBDに対応しており、3DモデルにPMIを付加する機能を標準で搭載しています。アセンブリ(組立品)に対するPMI付加機能も強力で、大規模な製品の3DA化にも対応できます。

Creoでの3DA(3D図面)機能については以下のPTC公式ホームページも参考にしていただければと思います。

NXでの3DA対応

NXは「PMI」という名称のアプリケーションが用意されており、包括的な3DA環境を提供しています。設計から製造、検査まで、NXの統合環境の中でシームレスに3DAデータを活用できるのが強みです。

NXでの3DA(3D図面)機能については以下のシーメンス公式ホームページも参考にしていただければと思います。

海外での3D図面推進状況

海外でも欧米を中心に3D図面を推進しており、日本よりも進んでいる状況です。

もともとドイツのIndustry4.0の考えのもと工場の自動化するために3D図面の普及が加速した印象があります。

ドイツではシーメンスなどエンジニアリングソフトのビックカンパニーが工場の自動化を目指し様々なトライをしています。

3D図面もその中の一つの取り組みになります。

対してアメリカでもNIST(National Institute Standards and Technology)という日本でいう経産省のような政府系機関が3D図面活動を推進しています。

アメリカでは3D図面のことをMBDといっています。

このNISTでも年に一度、MBE Summitという3D図面の一大イベントを開催しています。

アメリカでは航空宇宙で3D図面が進んでいる印象です。

3D図面は建築業界でいうBIMのようなもの

3D図面という言葉は主に機械系(航空宇宙、自動車、電機など)で用いられていますが、建築業界でも3D図面のような取り組みがあります。

建築業界では、それをBIM(Building Information Modeling)と言っています。

因みに土木業界ではCIM(Construction Information Modeling)と言います。

BIMについては国土交通省が推進しており、23年までにBIMに全面移行するという目標を掲げて活動しています。

国土交通省は企業に対しBIMに関するアンケートし、浸透状況や課題などをまとめてました。

その結果を以下にもまとめてありますので参考にしていただければと思います。

3D図面によりCADオペレーターの仕事はどう変わる?

今までご紹介してきた3D図面の進むことによりCADオペレーターの仕事はどのように変わるのでしょうか?

分かりやすいところでいうと、今まで3Dモデル、2D図面を作っていた仕事から、3Dモデル+3D図面を作るように変わるでしょう。

したがって、2D図面のみを作成していた仕事のニーズは減っていくでしょう。

これは機械業界による幅広い業界で起きている現象かと思います。

これは3D図面に限ったことではありませんが、ますます人間の作業は自動化されていく傾向にあります。

もちろん3D図面作成の作業も自動化がされていくでしょう。

ではCADオペレーターはどのようにキャリアアップをはかっていけば良いのでしょうか?

個人的にはCADスキル+αのスキルが必要だと思っています。

例えば複数のCADが使える、CAEも使える、設計も行える、CAD操作をプログラミングで自動化できる、などCADが使えるというスキルに加えて複数のスキルの掛け算で人材の市場価値を上げていくことが可能だと思います。

3DAを学ぶためのおすすめセミナー情報

3DAについてさらに深く学びたい、実践的なスキルを身につけたいという方には、各種セミナーやトレーニングの受講がおすすめです。

- CADベンダー主催のセミナー: SolidWorksやCATIAなど、各CADソフトの開発元や代理店が、MBDやPMIの操作方法に関するトレーニングを定期的に開催しています。

- 製造業向けの専門展示会: 「設計・製造ソリューション展(DMS)」などの展示会では、3DAに関連する最新のソリューションや事例に触れることができます。専門家によるセミナーが併催されることも多いです。

- オンライン学習プラットフォーム: 最近では、オンラインで3DAの基礎を学べる講座も増えてきています。時間や場所を選ばずに学習できるのがメリットです。

まずはこうした場で情報収集を行い、自社の状況に合った学習方法を見つけるのが良いでしょう。

まとめ:3DAを正しく理解し業務効率化を実現しよう

今回は、ものづくりの未来を変える「3DA」について、その基本からメリット、活用法までを詳しく解説してきました。

記事のポイント

- 3DAとは、3Dモデルに寸法や公差などの製造情報(PMI)を直接付加したデータのこと。

- 3DAを導入することで、ヒューマンエラーの削減、コスト削減、開発スピードの向上など8つの大きなメリットが期待できる。

- 導入を成功させるには、スモールスタートで計画的に進め、社内ルールや教育体制を整備することが重要。

- 3DAはすでにグローバルスタンダードになりつつあり、これからのCADオペレーターにはPMIを付加するスキルが求められる。

3DAは、単に2D図面を3Dに置き換えるだけの技術ではありません。設計から製造、検査に至るまでのものづくりのプロセス全体をデジタルで繋ぎ、革新するポテンシャルを秘めています。

もちろん、導入にはコストも手間もかかります。しかし、その先にある業務効率化や品質向上、そして企業の競争力強化といったメリットは、計り知れないものがあります。

この記事が、あなたが3DAの世界に第一歩を踏み出すきっかけとなれば幸いです。まずは、自社の業務プロセスの中で、どこに3DAを活かせそうか、情報収集から始めてみてはいかがでしょうか。

コメント